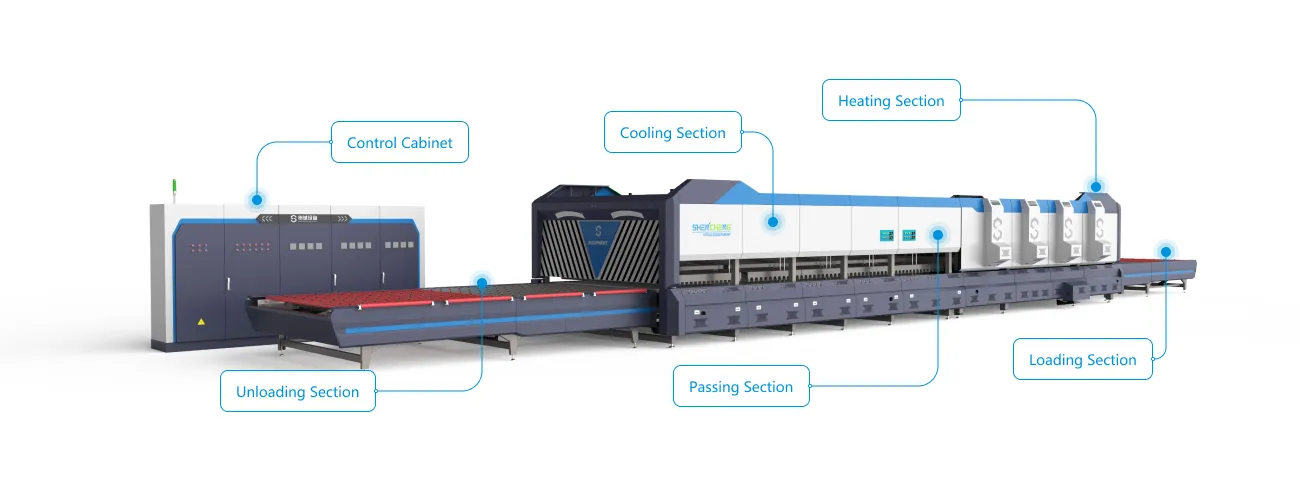

Los hornos de templado ignífugos de alta gama y alta tensión son equipos críticos en diversas industrias donde los materiales necesitan someterse a procesos de tratamiento térmico como templado, recocido o alivio de tensión a temperaturas extremadamente altas mientras se mantiene la integridad estructural y la seguridad. Estos hornos se utilizan normalmente en industrias como la aeroespacial, automotriz, de defensa y de fabricación de componentes especializados como palas de turbinas, engranajes, cojinetes y herramientas.

Descripción detallada

|

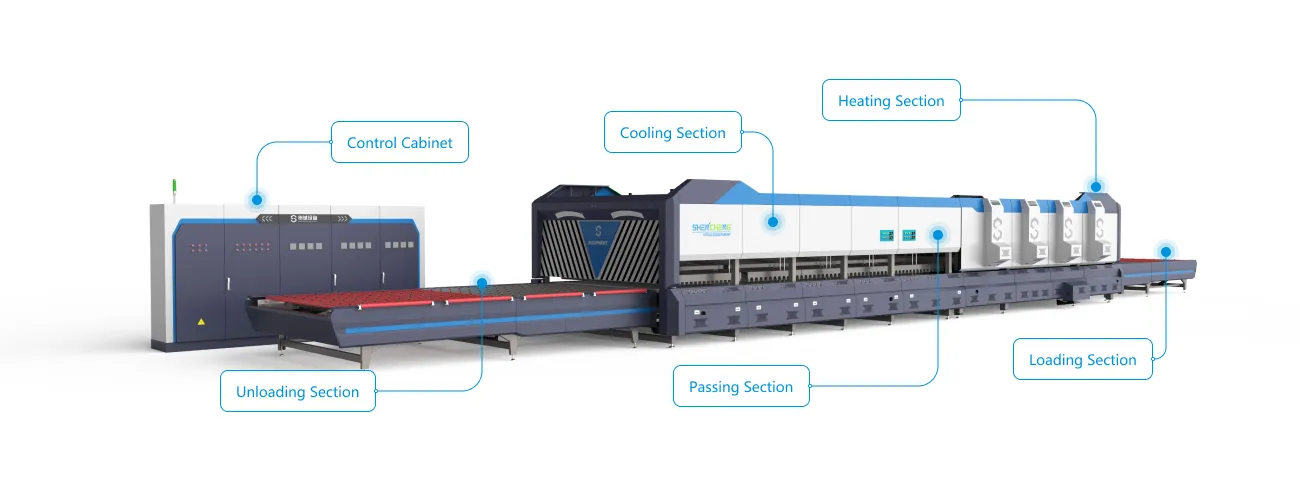

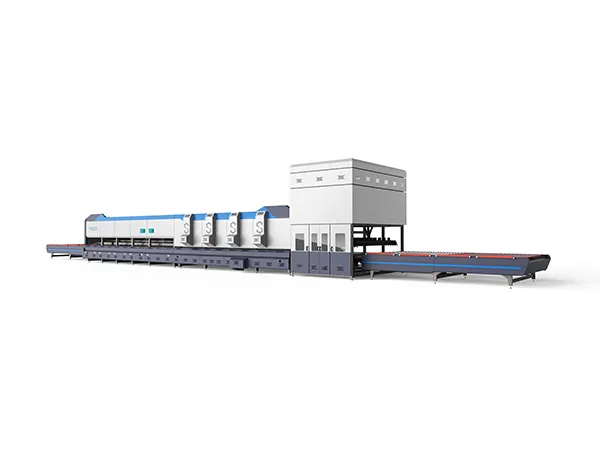

Tabla de descripción de configuración de tipo inteligente de la serie Shencheng Z

Inteligente a medida, inteligencia de sistemas, datatización de procesos, optimización de sistemas de parámetros, automatización e inteligencia del mantenimiento productivo

|

|

NO.

|

Funciones opcionales

|

Ventaja

|

|

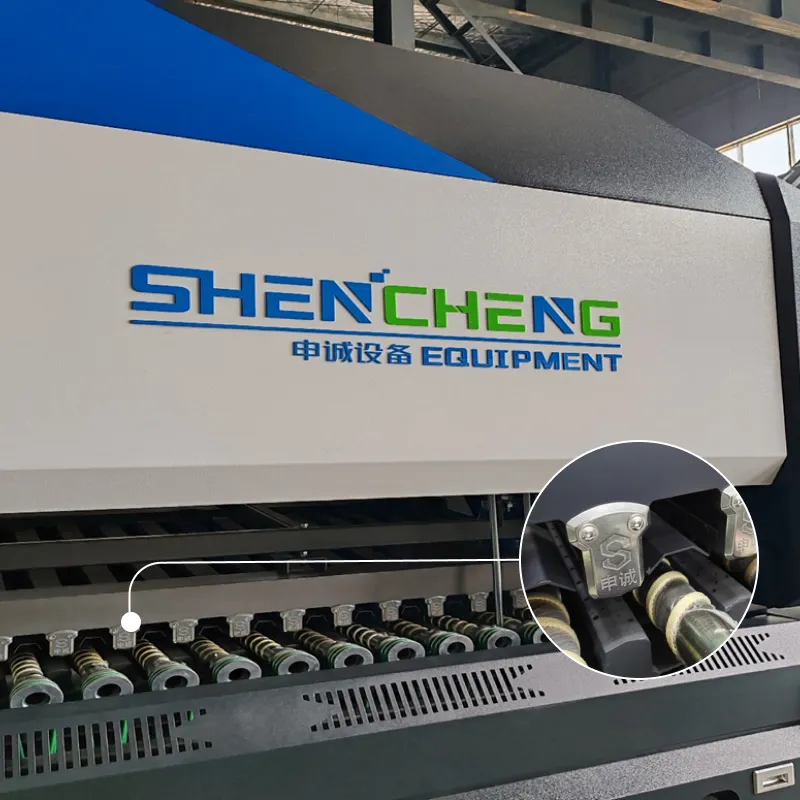

1

|

Accionamiento ortogonal de doble correa

|

Fortalecer la estabilidad del movimiento del vidrio para evitar el riesgo de que se rompa la correa.

|

|

2

|

Función de recordatorio de diagnóstico automático de mantenimiento

|

Diagnóstico automático y recordatorio de los elementos de mantenimiento del ciclo diario, semanal, mensual y anual para evitar grandes pérdidas causadas por la falta de inspección y mantenimiento a largo plazo.

|

|

3

|

Función de protección automática de la fuente de alimentación en caso de apagado (opcional)

|

En caso de un corte repentino de energía durante la producción, el sistema cambiará automáticamente a la fuente de alimentación de reserva, el vidrio saldrá automáticamente y la protección del horno oscilará para evitar mayores pérdidas.

|

|

4

|

Función de operación con un solo clic

|

Almacenamiento y optimización de procesos y big data. El sistema de entrada con un solo clic coincide automáticamente con los parámetros de proceso preferidos, para evitar pérdidas causadas por operadores inexpertos o la entrada descuidada de parámetros inexactos.

|

|

5

|

Función de limpieza automática de fragmentos de vidrio (opcional)

|

Para resolver el problema de la mala planitud del vidrio causada por una ventilación inadecuada de enfriamiento inferior que es el resultado de que algunos clientes no limpian los fragmentos de vidrio con regularidad.

|

|

6

|

Servocontrol de accionamiento (opcional)

|

La estabilidad de la transmisión del sistema es más confiable y precisa.

|

|

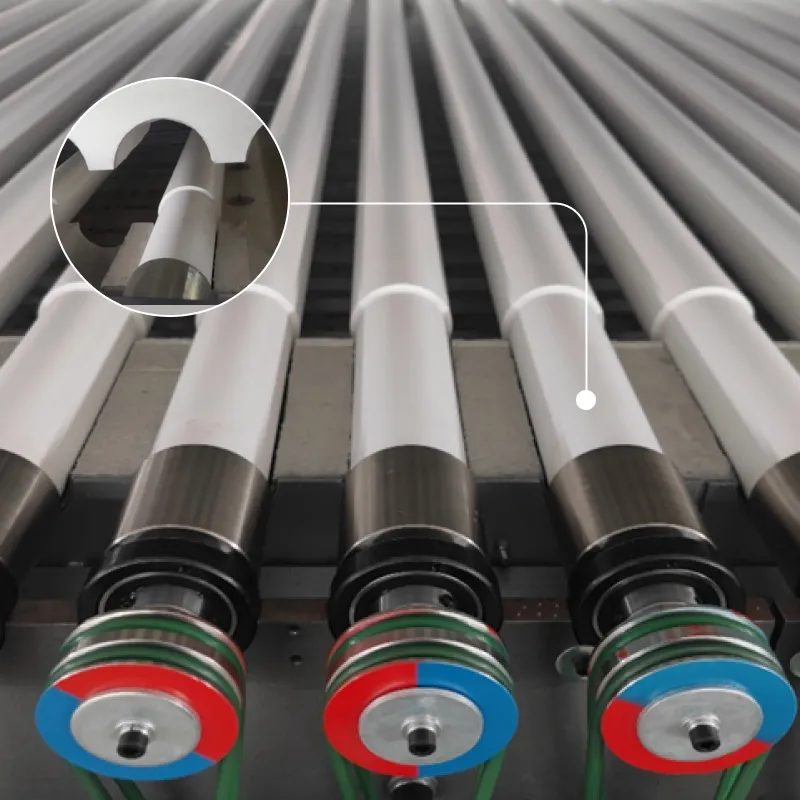

7

|

Mesa de rodillos cerámicos tipo escalera

|

Sin espacios en ambos lados, mejor rendimiento de aislamiento.

|

|

8

|

Modo de control de temperatura dual escalonado

|

La calefacción dirigida hace un aislamiento más uniforme y ahorra energía.

|

Capacidad de alta temperatura: el horno debe ser capaz de alcanzar temperaturas extremadamente altas, generalmente por encima de 1000 °C (1832 °F), dependiendo del material que se esté procesando.

Calentamiento uniforme: Es importante que el horno proporcione un calentamiento uniforme en toda la cámara para garantizar propiedades consistentes del material.

Enfriamiento controlado: la capacidad de controlar el proceso de enfriamiento es esencial para lograr las características deseadas del material, como dureza, resistencia o resiliencia. Esto implica a menudo una regulación precisa de las velocidades de enfriamiento.

Construcción ignífuga: Dadas las temperaturas extremas involucradas, el horno debe construirse con materiales ignífugos capaces de soportar una exposición prolongada a altas temperaturas sin deformaciones ni daños.

Revestimiento refractario: Dentro del horno debe haber un revestimiento refractario diseñado para soportar altas temperaturas y choques térmicos. Este revestimiento ayuda a mantener la integridad de la estructura del horno y proporciona aislamiento.

Sistemas de control y automatización: los hornos modernos de alta gama a menudo cuentan con sistemas de control y automatización avanzados, incluidos controladores lógicos programables (PLC) e interfaces hombre-máquina (HMI) para un control preciso de los perfiles de temperatura y los parámetros del proceso.

Funciones de seguridad: La seguridad es primordial en los procesos industriales de alta temperatura. El horno debe estar equipado con elementos de seguridad como sensores de temperatura, protección contra sobrecalentamiento y sistemas de apagado de emergencia para evitar accidentes y daños al equipo.

Eficiencia energética: si bien los procesos de alta temperatura requieren inherentemente una cantidad significativa de energía, un horno de alta calidad debe incorporar características de diseño energéticamente eficientes siempre que sea posible para minimizar los costos operativos y el impacto ambiental.

Tamaño y capacidad: El tamaño y la capacidad del horno deben elegirse en función de las necesidades específicas de la aplicación, incluido el tamaño y la cantidad de los materiales que se procesan.

Confiabilidad y mantenimiento: un horno de alta gama debe diseñarse para brindar confiabilidad y facilidad de mantenimiento para minimizar el tiempo de inactividad y garantizar un rendimiento constante a lo largo del tiempo.

Industria aeroespacial: en la fabricación aeroespacial, componentes como palas de turbinas, piezas de motores y componentes estructurales requieren un tratamiento térmico preciso para garantizar que puedan soportar condiciones extremas durante el vuelo. Para templar estos componentes se utilizan hornos de templado ignífugos de alto estrés, mejorando sus propiedades mecánicas, durabilidad y resistencia a la fatiga.

Industria automotriz: en la fabricación de automóviles, varios componentes, como válvulas de motor, cigüeñales y engranajes, se someten a procesos de tratamiento térmico para mejorar su resistencia, dureza y resistencia al desgaste. Los hornos de templado de alta gama desempeñan un papel crucial a la hora de lograr las propiedades metalúrgicas deseadas en estos componentes, garantizando un rendimiento óptimo y la longevidad de las piezas de automóvil.

Industria de defensa: la industria de defensa depende de materiales de alto rendimiento para la producción de equipos y armamento de grado militar. Los hornos de templado ignífugos se utilizan para tratar térmicamente componentes como placas de blindaje, cañones de armas y componentes de misiles para mejorar su dureza, tenacidad y resistencia a las condiciones extremas que se encuentran en situaciones de combate.

Fabricación de herramientas y troqueles: Las herramientas y troqueles utilizados en procesos de trabajo de metales, moldeo por inyección de plástico y forjado se someten a un tratamiento térmico para mejorar su resistencia al desgaste, dureza y estabilidad dimensional. Se utilizan hornos de templado ignífugos de alta tensión para controlar con precisión los procesos de calentamiento y enfriamiento, asegurando que se logren las propiedades metalúrgicas deseadas en estas herramientas de fabricación críticas.

Fabricación especializada: Varias industrias especializadas, como la fabricación de dispositivos médicos, la producción de semiconductores y la ingeniería de precisión, también dependen de hornos de templado de alta gama para procesos de tratamiento térmico adaptados a sus requisitos específicos. Estos hornos se utilizan para templar componentes como instrumentos quirúrgicos, obleas semiconductoras y piezas de máquinas de precisión para cumplir con estrictos estándares de calidad y criterios de rendimiento.