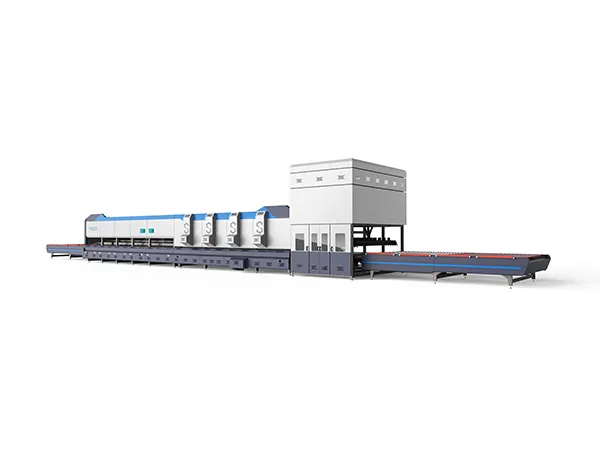

Los hornos de templado para la industria del vidrio arquitectónico están diseñados para cumplir con estrictos estándares de rendimiento, seguridad y calidad. Las propiedades clave de los hornos de templado, diseñados específicamente para la industria del vidrio arquitectónico, se distinguen por su escala, los requisitos de calidad y los tipos de vidrio utilizados en la construcción.

Rendimiento de los hornos de templado para la industria del vidrio arquitectónico

Capacidad de gran tamaño:

El vidrio arquitectónico suele presentarse en láminas de gran tamaño (tamaños estándar de flotado y jumbo). Los hornos deben adaptarse a dimensiones que frecuentemente alcanzan los 3,3 metros de ancho y los 6, 7 o incluso más de 12 metros de largo.

El sistema de transporte (rodillos) debe ser lo suficientemente robusto como para soportar el peso y las dimensiones de estas grandes láminas sin causar daños ni deformaciones excesivas.

Calefacción por convección avanzada:

Crucial para el vidrio revestido (Low-E): El vidrio arquitectónico moderno utiliza con frecuencia recubrimientos Low-E (baja emisividad) para lograr eficiencia energética. Estos recubrimientos reflejan el calor infrarrojo. El calentamiento por radiación pura tiene dificultades para calentar el vidrio revestido de manera uniforme y eficiente sin sobrecalentarlo.

Convección forzada: Estos hornos emplean potentes sistemas de convección forzada (que utilizan aire caliente) junto con la radiación. Esto permite:

Ciclos de calentamiento más rápidos.

Distribución más uniforme de la temperatura en toda la superficie del vidrio y en todo su espesor, independientemente del recubrimiento.

Reducción del riesgo de sobrecalentamiento y daños en recubrimientos blandos y sensibles.

Mejor procesamiento de vidrios más gruesos.

Tipos de convección: Puede ser solo convección superior o, más comúnmente, convección superior e inferior para una máxima eficiencia y uniformidad. Algunos utilizan convección asistida por aire comprimido para tasas de transferencia de calor aún mayores.

Control preciso de temperatura y uniformidad:

Lograr una temperatura constante (alrededor de 620-650 °C / 1150-1200 °F) en toda la lámina es fundamental para evitar la distorsión óptica y garantizar un templado adecuado.

Los sofisticados sistemas de control utilizan numerosos termopares y/o pirómetros para monitorizar la temperatura del vidrio en múltiples zonas del horno.

Algoritmos avanzados ajustan dinámicamente los elementos calefactores (y el flujo de convección) para garantizar la uniformidad, compensando los efectos de borde o las variaciones en la carga del vidrio.

Sistema de enfriamiento de alto rendimiento:

La sección de temple (enfriamiento rápido) utiliza aire a alta presión que se inyecta a través de boquillas ubicadas con precisión (superior e inferior).

Debe proporcionar un flujo de aire potente, uniforme y controlable en toda la superficie del vidrio para crear la compresión superficial necesaria para garantizar la resistencia y la seguridad contra la fragmentación.

El control de la presión del aire, la distancia entre boquillas y los patrones de oscilación potenciales es necesario para optimizar el temple para diferentes espesores y tipos de vidrio, minimizando así la distorsión.

Capacidad para procesar una amplia gama de espesores:

Las aplicaciones arquitectónicas utilizan vidrios que suelen tener desde 3 o 4 mm (p. ej., tabiques interiores) hasta 19 o incluso 25 mm (p. ej., elementos estructurales y fachadas). El horno debe ser lo suficientemente flexible como para calentar y enfriar eficazmente todo este rango. El vidrio más delgado se calienta y enfría rápidamente y es propenso a la deformación; el vidrio más grueso requiere ciclos más largos y un calentamiento y enfriamiento potentes y uniformes.

Salida de alta calidad óptica:

El vidrio arquitectónico exige una excelente calidad óptica con mínima distorsión. El diseño y el funcionamiento del horno buscan minimizar:

Ondulación de rodillos: Distorsión causada por la comba entre los rodillos en la sección de calentamiento. Esta distorsión se minimiza gracias a rodillos de alta calidad (cerámica, sílice fundida), una alineación precisa, un paso de rodillos potencialmente menor y fórmulas de calentamiento optimizadas.

Levantamiento de bordes: Curvatura de los bordes del vidrio durante el calentamiento/enfriamiento. Controlada mediante el diseño del horno y los parámetros del proceso.

Arqueo/deformación general: Desviación general de la planitud.

Niebla o manchas blancas: Pueden deberse a un calentamiento o enfriamiento inadecuado, o a problemas con los rodillos o el aislamiento.

Sistemas de control sofisticados (basados en PLC/PC):

Gestione recetas complejas de calentamiento y temple adaptadas al tipo, espesor, tamaño y recubrimiento del vidrio.

Monitorice en tiempo real todos los parámetros del proceso (temperaturas, presiones, velocidades, posiciones).

Ofrezca diagnósticos, gestión de alarmas y registro de datos para el control de calidad y la resolución de problemas.

Suele contar con interfaces gráficas de usuario para facilitar su uso.

Eficiencia energética:

Debido a su gran tamaño y a las altas temperaturas, el consumo energético es considerable. Los hornos modernos incorporan:

Aislamiento térmico de alta calidad (p. ej., fibra cerámica multicapa) para minimizar la pérdida de calor.

Diseño y control eficientes de los elementos calefactores.

Sistemas de convección optimizados que mejoran la eficiencia de la transferencia de calor, reduciendo los tiempos de ciclo.

En ocasiones, sistemas de recuperación de calor (aunque menos comunes que las medidas básicas de eficiencia).

Fiabilidad y robustez:

Diseñado para un funcionamiento continuo o casi continuo en un entorno industrial exigente.

Uso de materiales duraderos para rodillos, aislamiento, elementos calefactores y componentes mecánicos.

Características que facilitan el mantenimiento (p. ej., acceso a los componentes).

Tipo de horno (oscilante vs. continuo):

Hornos oscilantes: El vidrio se mueve dentro de la cámara de calentamiento. Generalmente son más flexibles para manejar diversos tamaños, espesores y cargas complejas (como el vidrio revestido). Suelen ser los preferidos para el vidrio arquitectónico debido a la variabilidad de la mezcla de productos.

Hornos continuos: El vidrio se mueve en una dirección a través de distintas zonas de calentamiento hasta el temple. Son más adecuados para la producción a gran escala de tamaños estandarizados, pero pueden ser menos flexibles.

En resumen, los hornos de templado de vidrio arquitectónico son máquinas grandes y tecnológicamente avanzadas que se centran en un calentamiento uniforme (especialmente por convección para el vidrio revestido), un temple preciso y un control sofisticado para producir vidrio templado de alta calidad, plano y seguro en una amplia gama de tamaños y espesores que demanda la industria de la construcción.