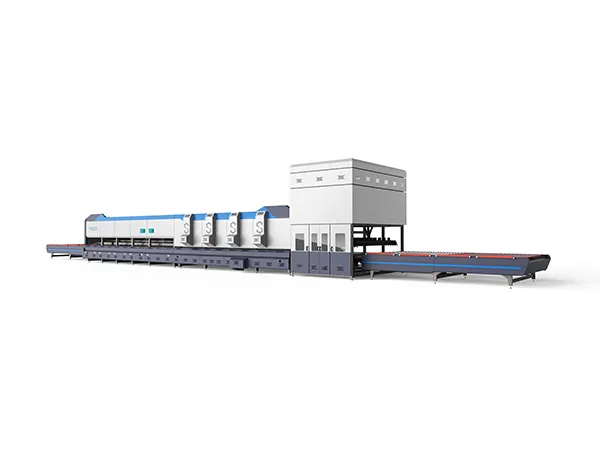

Un horno de templado por convección es un equipo industrial especializado que se utiliza en la industria del vidrio para tratar térmicamente las láminas de vidrio. El proceso, conocido como templado, implica calentar el vidrio a una temperatura justo por debajo de su punto de fusión y luego enfriarlo rápidamente. Este tratamiento fortalece el vidrio, haciéndolo más resistente a los impactos y al estrés térmico.

El proceso de producción de un horno de templado por convección, utilizado para templar el vidrio, implica varios pasos clave para garantizar que el vidrio se caliente y enfríe adecuadamente para lograr resistencia y seguridad.

Proceso de producción del horno de templado por convección

1. Carga del vidrio:

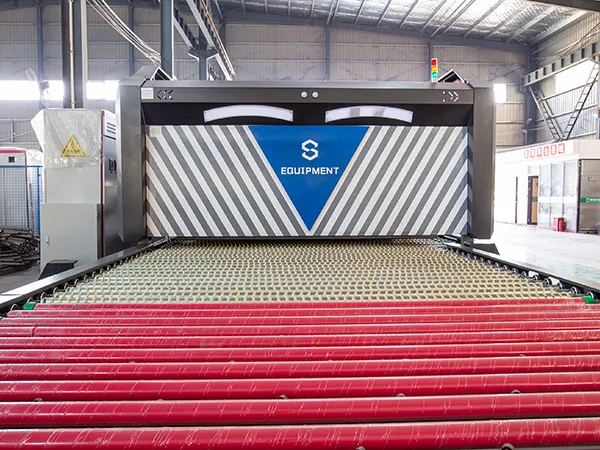

Las láminas de vidrio se cargan en el sistema transportador del horno. El vidrio puede ser de distintos tipos, tamaños y espesores, según la aplicación específica.

2. Precalentamiento:

El vidrio se precalienta al entrar en el horno. Esto ayuda a aumentar gradualmente la temperatura del vidrio para evitar un choque térmico, que podría provocar roturas. El precalentamiento se realiza normalmente en las primeras zonas del horno.

3. Calentamiento:

El vidrio se mueve hacia la cámara de calentamiento principal del horno. En un horno de templado por convección, se utilizan tanto la radiación como la convección para calentar el vidrio.

El calentamiento por convección es cuando el aire caliente circula dentro del horno para garantizar un calentamiento uniforme en toda la superficie del vidrio. Esto es especialmente eficaz para el vidrio de baja emisividad (Low-E), donde el calentamiento por radiación convencional podría ser menos eficaz.

El vidrio se calienta a una temperatura superior a su punto de recocido, normalmente entre 600 °C y 700 °C (1112 °F y 1292 °F), según el tipo de vidrio.

4. Remojo:

Una vez que el vidrio alcanza la temperatura requerida, se remoja a esa temperatura durante un período específico. Esto permite que el calor penetre en todo el espesor del vidrio de manera uniforme, lo que garantiza un templado uniforme.

5. Enfriamiento:

Después del calentamiento, el vidrio se traslada rápidamente a la sección de enfriamiento del horno. Este es un paso crítico en el que el vidrio se enfría rápidamente utilizando potentes chorros de aire.

El rápido proceso de enfriamiento hace que las superficies externas del vidrio se solidifiquen rápidamente mientras que el interior permanece algo maleable. Esta diferencia en las velocidades de enfriamiento induce tensiones de compresión en la superficie y tensiones de tracción en el núcleo, que le dan al vidrio templado su resistencia.

6. Enfriamiento:

Después del temple, el vidrio continúa enfriándose hasta alcanzar la temperatura ambiente. El proceso de enfriamiento se controla cuidadosamente para evitar inducir cualquier estrés térmico que pueda provocar roturas.

7. Inspección:

Se inspecciona el vidrio templado para detectar defectos como distorsiones, grietas o templado desigual. También se verifican las propiedades ópticas y la calidad de la superficie para garantizar que cumplan con los estándares requeridos.

8. Descarga:

El vidrio templado se descarga del sistema transportador del horno. Ahora está listo para su posterior procesamiento o empaquetado, según el uso previsto.

9. Empaquetado y envío:

El vidrio templado se empaqueta cuidadosamente para evitar daños durante el transporte. Luego se envía a su destino final para su instalación o fabricación.

Consideraciones clave:

Calentamiento uniforme: la uniformidad en el calentamiento es crucial para evitar cualquier concentración de tensión que pueda provocar fallas en el vidrio.

Control preciso de la temperatura: mantener un control preciso de la temperatura en el horno garantiza una calidad constante en el vidrio templado.

Gestión adecuada del flujo de aire: en los hornos de convección, la gestión del flujo de aire es vital para lograr una distribución uniforme del calor en toda la superficie del vidrio.

Este proceso da como resultado un vidrio templado que es significativamente más resistente que el vidrio sin tratar y, cuando se rompe, se hace añicos en pedazos más pequeños y menos dañinos, lo que lo hace ideal para aplicaciones de seguridad.