Los hornos de revenido se utilizan en los procesos de tratamiento térmico para modificar las propiedades de los materiales, normalmente metales, después de haber sido templados (endurecidos) para ajustar su dureza, ductilidad y resistencia. Existen varios tipos de hornos de revenido, cada uno diseñado para necesidades específicas de revenido, volúmenes de producción y capacidades de calentamiento.

Tipo de horno de templado

1. Horno de templado discontinuo

Descripción: Un horno de templado por lotes está diseñado para calentar un lote de piezas de una sola vez. Las piezas se colocan en una cámara del horno, se calientan a la temperatura deseada, se mantienen durante un tiempo determinado y, a continuación, se enfrían.

Aplicaciones: Se utiliza para templar una variedad de lotes de piezas de tamaño pequeño a mediano, normalmente en industrias como la automoción, la aeroespacial y la fabricación de herramientas.

Características principales:

Sencillo y versátil

Adecuada para volúmenes de producción bajos o medios

Puede tener calefacción eléctrica o de gas

Limitaciones: Menos eficientes para grandes volúmenes de producción en comparación con los hornos continuos.

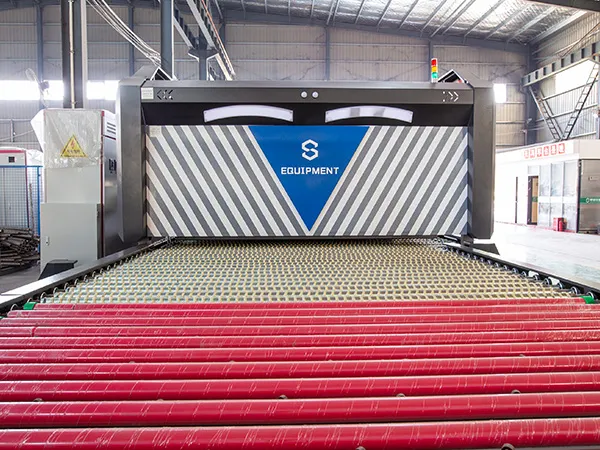

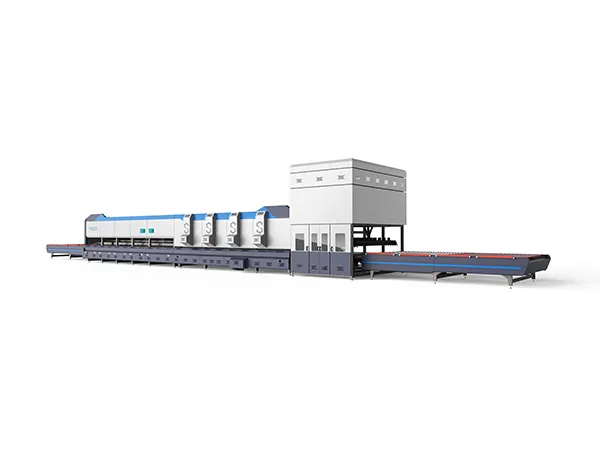

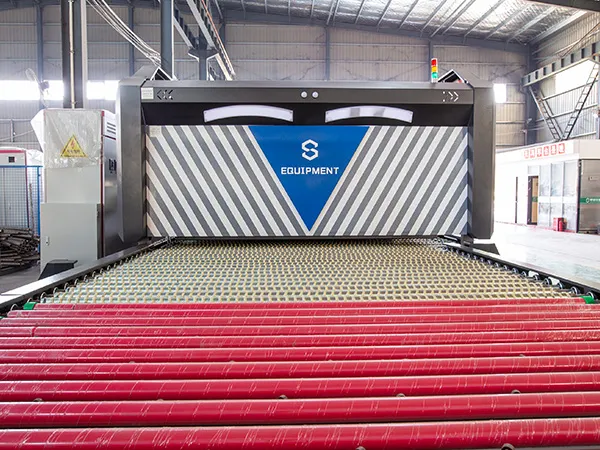

2. Horno de revenido continuo

Descripción: Un horno de revenido continuo permite que las piezas se desplacen por las secciones de calentamiento y enfriamiento del horno sobre un sistema de cinta transportadora o de rodillos. El horno está diseñado para un procesamiento continuo.

Aplicaciones: Se utiliza para la producción de grandes volúmenes, especialmente en industrias que requieren el templado en masa de piezas, como la automoción o la fabricación a gran escala.

Características principales:

Alto rendimiento para producción a gran escala

Puede proporcionar una distribución uniforme de la temperatura

Suelen estar equipadas con controles automatizados y cintas transportadoras

Limitaciones: Mayor inversión inicial y costes de mantenimiento en comparación con los hornos discontinuos.

3. Horno de templado de cuba (u horno de forja)

Descripción: Este tipo de horno se utiliza normalmente para piezas más grandes y pesadas. Es un horno vertical en el que las piezas se colocan en una fosa y se calientan, a menudo se utiliza para procesos especiales de templado.

Aplicaciones: Ideal para piezas grandes o pesadas como las de las industrias de forja, equipos de construcción o generación de energía.

Características principales:

Pesado, adecuado para piezas grandes

Puede soportar altas temperaturas

Suelen utilizarse para procesos especializados de bajo volumen

Limitaciones: Menos comunes para series de producción pequeñas y medianas.

4. Horno eléctrico de revenido por resistencia

Descripción: En estos hornos, los elementos calefactores eléctricos (normalmente hechos de alambre de resistencia o bobinas) calientan la cámara. La temperatura se controla ajustando la corriente eléctrica que pasa por los elementos calefactores.

Aplicaciones: Se utilizan en aplicaciones en las que es esencial un control preciso de la temperatura y para series de producción de volumen relativamente bajo.

Características principales:

Control preciso de la temperatura

Limpio, eficaz y fácil de controlar

Puede utilizarse para lotes pequeños y medianos

Limitaciones: Puede tener tiempos de calentamiento más lentos en comparación con los hornos de gas.

5. Horno de templado a gas

Descripción: Los hornos de templado de gas utilizan gas natural, propano u otros combustibles para generar calor para el proceso de templado. Estos hornos suelen incluir un sistema de quemador y un intercambiador de calor para distribuir el calor uniformemente.

Aplicaciones: Se utilizan en industrias en las que el gas natural está fácilmente disponible y es rentable, y para series de producción medianas y grandes.

Características principales:

Alta eficiencia de calentamiento

Tiempos de calentamiento más rápidos que los hornos eléctricos

Costes operativos más bajos en algunos casos

Limitaciones: Requiere sistemas de ventilación y puede ser menos preciso en el control de la temperatura en comparación con los hornos eléctricos.

6. Horno de revenido por inducción

Descripción: Este tipo de horno utiliza el calentamiento por inducción para calentar las piezas. El calentamiento por inducción consiste en generar calor mediante inducción electromagnética, que calienta directamente la pieza sin calentar el aire circundante ni la cámara del horno.

Aplicaciones: Común en situaciones en las que se requiere un calentamiento localizado y preciso, especialmente para piezas de alto rendimiento.

Características principales:

Calentamiento extremadamente rápido, que reduce los tiempos de ciclo

Control muy preciso de la temperatura en la superficie de la pieza

Eficiencia energética, ya que se calienta la pieza en sí, no todo el horno

Limitaciones: Suele ser más caro que otros tipos de hornos y requiere equipos especializados.

7. Horno de revenido al vacío

Descripción: En un horno de templado al vacío, las piezas se calientan en un entorno de vacío controlado. Esto minimiza la oxidación y la descarburación, que pueden ser un problema en los hornos de aire estándar.

Aplicaciones: Ideal para piezas que requieren gran limpieza o para materiales sensibles a la oxidación, como aceros de alta aleación, titanio o aceros para herramientas.

Características principales:

Sin oxidación ni descarburación de las piezas

Atmósfera controlada para un tratamiento térmico preciso

Acabado superficial de alta calidad

Limitaciones: Mayor coste debido a la cámara de vacío y a los sofisticados controles.

8. Horno de revenido de baño salino

Descripción: Este tipo de horno utiliza un baño de sal fundida para calentar las piezas. La sal fundida puede conseguir un calentamiento muy uniforme, y la temperatura puede controlarse fácilmente.

Aplicaciones: Se utiliza para piezas que requieren un control constante de la temperatura y un calentamiento uniforme, a menudo en las industrias aeroespacial y de fabricación de herramientas.

Características principales:

Distribución uniforme del calor

Puede alcanzar altas temperaturas fácilmente

Alta conductividad térmica y baja expansión térmica

Limitaciones: Requiere mantenimiento del baño salino y precauciones de seguridad debido a las altas temperaturas.

9. Horno de cementación (con ciclo de revenido)

Descripción: Aunque la cementación es un proceso de temple, algunos hornos de cementación pueden incorporar etapas de revenido en el mismo sistema. Tras la cementación, las piezas pueden trasladarse automáticamente a una sección de revenido dentro del mismo horno para completar el ciclo de tratamiento térmico.

Aplicaciones: Se utiliza cuando la cementación y el revenido se realizan conjuntamente para producir piezas con alta dureza superficial y tenacidad.

Características principales:

Solución integrada para la cementación y el revenido

Reduce la manipulación y mejora los tiempos de ciclo

Limitaciones: Configuración y control complejos.

Factores clave para seleccionar un horno de revenido:

Tamaño y tipo de pieza - Elija un horno que pueda adaptarse al tamaño y peso de sus piezas.

Volumen de producción - Los hornos discontinuos son buenos para volúmenes bajos o medios, mientras que los hornos continuos son adecuados para la producción de grandes volúmenes.

Control de temperatura - Algunos hornos ofrecen un control más preciso de la temperatura, lo que es esencial para piezas de alto rendimiento.

Requisitos de la atmósfera - Considere si su proceso requiere una atmósfera específica, como un vacío o un entorno de gas controlado.

Eficiencia energética - Dependiendo del coste de la energía y de la naturaleza de su operación, algunos hornos (por ejemplo, eléctricos frente a gas) pueden ser más económicos.

Duración del ciclo - Los ciclos de calentamiento y enfriamiento más rápidos pueden mejorar el rendimiento y reducir los plazos de entrega.

Conclusión

La elección del horno de revenido depende de factores como el volumen de producción, los requisitos de control de temperatura, el tamaño de las piezas y las necesidades de eficiencia energética. Los hornos discontinuos son más versátiles, mientras que los hornos continuos son más eficientes para la producción a gran escala. Para procesos especializados, tecnologías como los hornos de inducción o de templado al vacío pueden ser más adecuadas.