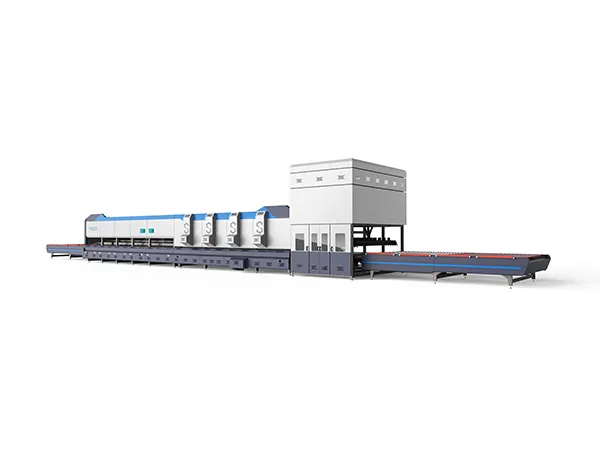

El horno de templado de vidrio es un equipo de calefacción industrial que se utiliza especialmente para templar vidrio. En la industria de procesamiento de vidrio, 300 kW es una especificación de potencia común. Además, estos equipos también tienen un rango de tamaño de procesamiento específico, con un tamaño de procesamiento mínimo de 1010 mm y un tamaño de procesamiento máximo de 28002000*2500 mm, que es adecuado para las necesidades de procesamiento de vidrio de varios tamaños.

Los requisitos de energía para un horno de templado de vidrio pueden variar ampliamente según el tamaño, el diseño y la capacidad de producción del horno.

Potencia del horno de templado de vidrio

Hornos de pequeña escala

Diseñado para capacidades de producción más pequeñas o aplicaciones especializadas.

Consumo de energía: Generalmente oscila entre 100 kW y 300 kW.

Hornos de mediana escala

Utilizado en instalaciones de producción de tamaño mediano.

Consumo de energía: normalmente oscila entre 300 kW y 1 MW (1000 kW).

Hornos a gran escala

Utilizado en grandes instalaciones industriales para producción de gran volumen.

Consumo de energía: Puede variar desde 1 MW hasta varios megavatios, según los requisitos específicos.

Factores que afectan la potencia del horno de templado de vidrio.

Diseño de hornos

Elementos calefactores: el tipo y la calidad de los elementos calefactores (calentadores de resistencia eléctrica, quemadores de gas, etc.) afectan la potencia del calefactor.

Aislamiento: Un aislamiento eficiente reduce la pérdida de calor y mejora la eficiencia energética.

Sistema de flujo de aire: el flujo de aire diseñado adecuadamente garantiza un calentamiento y enfriamiento uniformes.

Tipo y espesor de vidrio

Composición del material: Las diferentes composiciones de vidrio tienen diferentes propiedades de absorción y distribución del calor.

Espesor: El vidrio más grueso requiere más potencia para alcanzar la temperatura de templado necesaria.

Temperatura de calentamiento

Temperatura objetivo: normalmente alrededor de 600-620 °C (1112-1148 °F) para vidrio templado. Las temperaturas más altas pueden requerir más energía.

Uniformidad de temperatura: La temperatura constante en todo el horno garantiza un templado uniforme.

Tiempo del ciclo

Duración del calentamiento: El tiempo necesario para calentar el vidrio hasta la temperatura de templado.

Velocidad de enfriamiento: El enfriamiento rápido (templado) es esencial para crear las propiedades del vidrio templado.

Tamaño de carga y configuración

Tamaño del lote: Los lotes más grandes pueden requerir más energía y tiempos de ciclo más prolongados.

Disposición del vidrio: el espaciado y la disposición adecuados garantizan una distribución eficiente del calor.

Capacidad y escala del horno

Tamaño del horno: Los hornos más grandes con mayores capacidades pueden requerir más energía.

Escala de producción: Los hornos de alta producción están diseñados para un funcionamiento y eficiencia continuos.

Fuente de energía

Electricidad versus gas: la elección de la fuente de energía afecta el consumo de energía y la eficiencia.

Eficiencia energética: los hornos modernos están diseñados para maximizar la eficiencia energética, reduciendo el consumo total de energía.

Sistemas de control

Control de temperatura: Los sistemas de control precisos mantienen temperaturas constantes, mejorando la eficiencia.

Automatización: Los sistemas de automatización avanzados optimizan el proceso de templado y reducen el desperdicio de energía.

Mantenimiento y condición

Mantenimiento regular: Los hornos bien mantenidos funcionan de manera más eficiente.

Condición de los componentes: Los componentes desgastados o dañados pueden reducir la eficiencia y aumentar el consumo de energía.

Condiciones ambientales

Temperatura ambiente: la temperatura ambiente puede afectar los requisitos energéticos del horno.

Ventilación: Una ventilación adecuada garantiza un rendimiento óptimo del horno y una eficiencia energética.

Tener en cuenta estos factores puede ayudar a optimizar el consumo de energía y la eficiencia de un horno de templado de vidrio, lo que genera vidrio templado de mejor calidad y menores costos operativos.