Introducción a los hornos de templado de vidrio

Los hornos de templado de vidrio son esenciales en la industria de fabricación de vidrio, ya que permiten la producción de vidrio templado, que es significativamente más resistente que el vidrio recocido normal. Este artículo explora los aspectos técnicos de los hornos de templado de vidrio, incluido su diseño, operación, tipos y mantenimiento.

Principios del templado del vidrio

El templado del vidrio implica calentar el vidrio a una temperatura justo por debajo de su punto de fusión (aproximadamente 600-650°C) y luego enfriarlo rápidamente. Este proceso induce tensiones de compresión en la superficie y tensiones de tracción en el interior, lo que da como resultado una mayor resistencia y mejores características de seguridad. El vidrio templado se rompe en pedazos pequeños y romos en lugar de fragmentos afilados.

Componentes de un horno de templado de vidrio

Sección de calefacción

Elementos calefactores: normalmente fabricados a partir de aleaciones de alta resistencia como Kanthal (FeCrAl) o aleaciones de níquel-cromo (NiCr). Estos elementos proporcionan un calentamiento consistente y uniforme.

Aislamiento: Se utilizan materiales refractarios de alta calidad, como tableros de fibra cerámica o ladrillos de silicato de alúmina, para aislar el horno, lo que reduce la pérdida de calor y mejora la eficiencia energética.

Control de temperatura: Los sistemas de control avanzados, que a menudo emplean termopares y sensores infrarrojos, garantizan una regulación precisa de la temperatura en toda la cámara de calentamiento.

Sección de enfriamiento

Sopladores de aire: potentes ventiladores generan corrientes de aire a alta presión para un enfriamiento rápido. El flujo de aire debe ser uniforme y controlable para lograr el perfil de tensión deseado en el vidrio.

Boquillas: Las boquillas especialmente diseñadas distribuyen el aire uniformemente por la superficie del vidrio. La disposición y el tamaño de las boquillas son fundamentales para lograr un enfriamiento uniforme.

Sistema de transporte

Rodillos: Rodillos resistentes al calor, a menudo hechos de sílice fundida o acero recubierto de cerámica, transportan el vidrio a través del horno. La velocidad del rodillo es ajustable para controlar las velocidades de calentamiento y enfriamiento.

Mecanismo de accionamiento: Los motores y accionamientos de precisión garantizan un movimiento suave y consistente del vidrio a través del horno.

Tipos de hornos de templado de vidrio

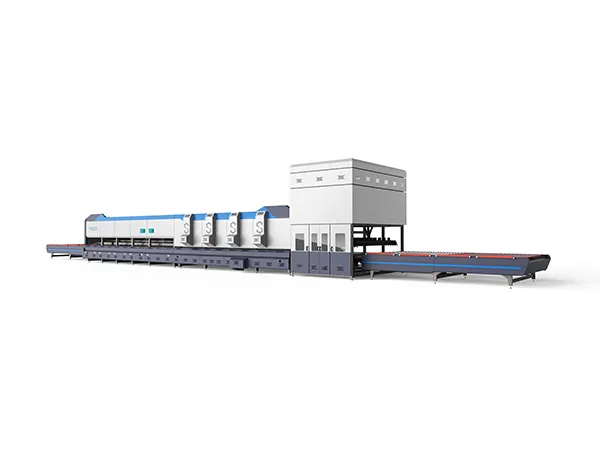

Hornos de templado horizontales

Funcionamiento: El vidrio se mueve horizontalmente a través del horno sobre rodillos.

Aplicaciones: Adecuado para paneles de vidrio planos utilizados en ventanas, puertas y aplicaciones automotrices.

Ventajas: Riesgo reducido de daños en la superficie del vidrio y mayor rendimiento.

Hornos de templado verticales

Funcionamiento: El vidrio se suspende verticalmente durante el proceso de templado.

Aplicaciones: Se utiliza para formas de vidrio más delgadas o especiales, como puertas de ducha y paneles arquitectónicos.

Ventajas: Menores requisitos de espacio y capacidad para manejar formas más complejas.

Especificaciones técnicas

Espesor máximo del vidrio: normalmente oscila entre 3 mm y 19 mm.

Tiempo del ciclo: Varía según el espesor del vidrio y el tipo de horno, generalmente de 2 a 5 minutos por hoja.

Capacidad de calefacción: Los hornos pueden manejar tamaños de vidrio desde paneles pequeños hasta láminas grandes de hasta 3,3 mx 6 m.

Consumo de Energía: Continuamente se buscan mejoras en la eficiencia, incorporando los hornos modernos sistemas de recuperación de energía para reducir el consumo.

Operación y Control

Fase de precalentamiento

Carga: Las láminas de vidrio se cargan en el sistema transportador.

Calentamiento inicial: El vidrio se calienta gradualmente para evitar un choque térmico.

Fase de calentamiento

Calentamiento uniforme: la temperatura se eleva al rango de templado (600-650 °C), lo que garantiza una distribución uniforme del calor en toda la superficie del vidrio.

Monitoreo de temperatura: el monitoreo y ajuste continuos mantienen el perfil de temperatura deseado.

Fase de enfriamiento

Enfriamiento rápido: el vidrio se transfiere rápidamente a la sección de enfriamiento, donde el aire a alta presión lo enfría rápidamente.

Formación de tensiones: el enfriamiento controlado induce la distribución de tensiones necesaria para el vidrio templado.

Fase posterior al enfriamiento

Descarga: El vidrio templado se retira con cuidado del sistema transportador.

Inspección: Las inspecciones visuales y automatizadas verifican la calidad y la uniformidad de la tensión.

Mantenimiento y solución de problemas

Mantenimiento regular

Elementos calefactores: inspeccione y reemplace periódicamente los elementos calefactores desgastados para mantener un rendimiento constante.

Aislamiento: Verifique y repare cualquier aislamiento dañado para evitar la pérdida de calor.

Sistema transportador: lubrique e inspeccione los rodillos y los mecanismos de accionamiento para garantizar un funcionamiento suave.

Sopladores de aire y boquillas: limpie e inspeccione para garantizar un flujo de aire uniforme durante el enfriamiento.

Solución de problemas

Variaciones de temperatura: resuelva los problemas con los elementos calefactores o los sistemas de control para mantener una temperatura uniforme.

Inconsistencias en el flujo de aire: asegúrese de que los sopladores y las boquillas funcionen correctamente para evitar un enfriamiento desigual y una distribución de tensión.

Conclusión

Los hornos de templado de vidrio son fundamentales para producir vidrio de alta resistencia y seguridad mejorada. Comprender las especificaciones técnicas y las consideraciones operativas de estos hornos es esencial para optimizar el rendimiento y garantizar la calidad del producto. El mantenimiento regular y el control preciso de los procesos de calentamiento y enfriamiento son vitales para lograr las propiedades deseadas en el vidrio templado. A medida que avanza la tecnología, los hornos de templado de vidrio continúan evolucionando y ofrecen mayor eficiencia, capacidad y control para la industria de fabricación de vidrio.