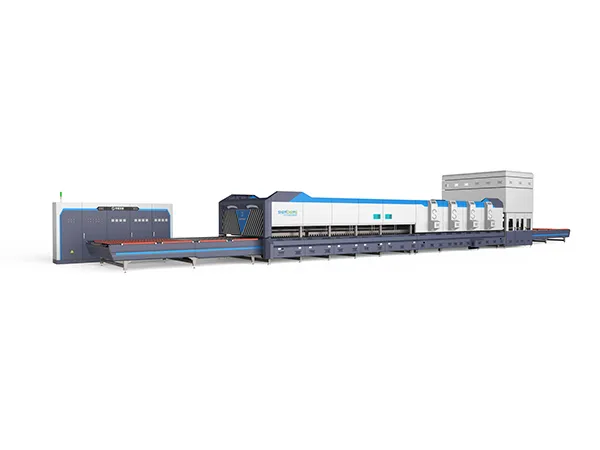

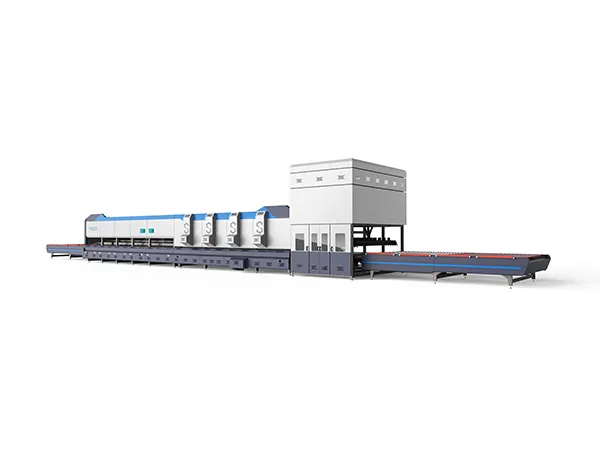

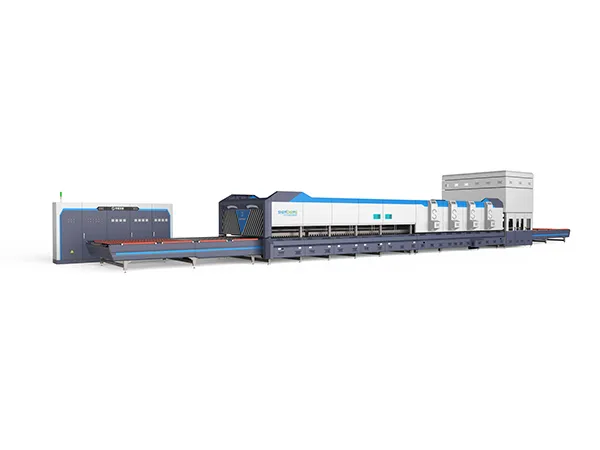

ينطوي مبدأ الثني في فرن الثني المسطح على تسخين وتشكيل صفائح الزجاج في أشكال منحنية أو منحنية. وتستخدم هذه العملية، التي تستخدم على نطاق واسع في تطبيقات التصنيع مثل زجاج السيارات والزجاج المعماري، التسخين والثني والتقسية المتحكم فيها لتحقيق الشكل والخصائص الميكانيكية المطلوبة.

مبدأ الانحناء لفرن الثني المسطح المسطح

1. مرحلة التسخين

توضع الصفيحة الزجاجية المسطحة على بكرات وتدخل الفرن، حيث يتم تسخينها تدريجياً إلى نقطة التليين (عادةً ما تتراوح درجة الحرارة بين 600 و700 درجة مئوية تقريباً، حسب نوع الزجاج).

يتم التحكم في التسخين بعناية لضمان توزيع موحد لدرجة الحرارة عبر الزجاج. يمكن أن يتسبب التسخين غير المتساوي في حدوث تشوهات أو نقاط ضعف.

2. عملية الانحناء

بمجرد أن يصل الزجاج إلى درجة الحرارة المستهدفة ويصبح مرناً، يتم نقله إلى محطة الثني حيث يحدث التشكيل الفعلي. هناك طريقتان رئيسيتان للثني في أفران التقسية المسطحة:

الثني بالجاذبية: في هذه الطريقة، يتم وضع الزجاج فوق قالب، وتقوم الجاذبية بسحبه بشكل طبيعي إلى الشكل المطلوب أثناء تليينه.

الثني بالضغط: هنا تقوم المكبس الميكانيكي بدفع الزجاج برفق على القالب، مما يمنحه الانحناء المطلوب. تسمح هذه الطريقة بتحكم أكثر دقة في الانحناء.

يتم تصميم القالب والضغط المطبق لتحقيق الانحناء المحدد المطلوب للمنتج النهائي.

3. مرحلة التقسية والتبريد

بعد الثني، يتم نقل الزجاج بسرعة إلى محطة تبريد (تُعرف أيضاً بمنطقة التبريد). يعمل التبريد السريع بالهواء (التبريد بالتبريد) على ترسيخ الشكل المنحني وتقوية الزجاج.

تقوم نفاثات الهواء عالية السرعة بتبريد الأسطح الخارجية بشكل أسرع من الأسطح الداخلية، مما يخلق ضغوطًا ضاغطة على سطح الزجاج وضغوط شد داخله، مما يجعل الزجاج أقوى وأكثر مقاومة للكسر.

4. الفحص النهائي ومراقبة الجودة

بعد التبريد، يتم فحص الزجاج للتأكد من جودته، والتأكد من أنه قد حقق الشكل الصحيح والصفاء والقوة الصحيحة.

يتيح مبدأ الثني هذا للزجاج أن يكون عمليًا وجماليًا في آنٍ واحد، وهو مثالي لزجاج السيارات والنوافذ وغيرها من التطبيقات التي تتطلب متانة وأشكالًا محددة.