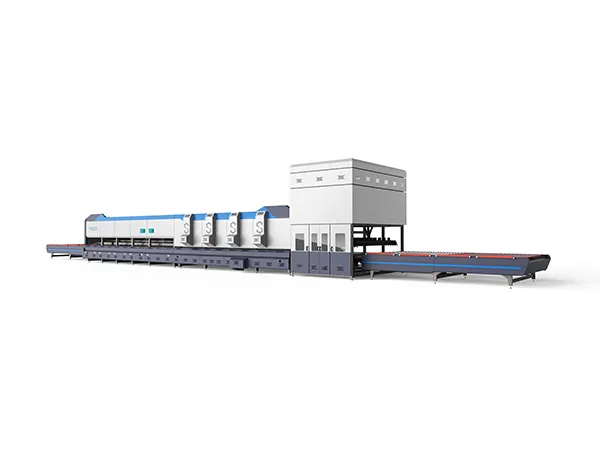

مقدمة عن أفران تقسية الزجاج

تعتبر أفران تقسية الزجاج ضرورية في صناعة الزجاج، مما يتيح إنتاج الزجاج المقسى، وهو أقوى بكثير من الزجاج الملدن العادي. يستكشف هذا المقال الجوانب الفنية لأفران تقسية الزجاج، بما في ذلك تصميمها وتشغيلها وأنواعها وصيانتها.

مبادئ تقسية الزجاج

تتضمن عملية تقسية الزجاج تسخين الزجاج إلى درجة حرارة أقل بقليل من نقطة الانصهار (حوالي 600-650 درجة مئوية) ثم تبريده بسرعة. تؤدي هذه العملية إلى ضغوط ضغط على السطح وضغوط شد في الداخل، مما يؤدي إلى زيادة القوة وتحسين خصائص السلامة. يتحطم الزجاج المقسى إلى قطع صغيرة غير حادة بدلاً من القطع الحادة.

مكونات فرن تقسية الزجاج

قسم التدفئة

عناصر التسخين: تُصنع عادةً من سبائك عالية المقاومة مثل سبائك Kanthal (FeCrAl) أو سبائك النيكل والكروم (NiCr). توفر هذه العناصر تسخينًا ثابتًا وموحدًا.

العزل: يتم استخدام مواد حرارية عالية الجودة مثل ألواح ألياف السيراميك أو طوب سيليكات الألومينا لعزل الفرن، مما يقلل من فقدان الحرارة ويحسن كفاءة الطاقة.

التحكم في درجة الحرارة: أنظمة التحكم المتقدمة، التي تستخدم غالبًا المزدوجات الحرارية وأجهزة استشعار الأشعة تحت الحمراء، تضمن تنظيمًا دقيقًا لدرجة الحرارة في جميع أنحاء غرفة التسخين.

قسم التبريد

منفاخ الهواء: تعمل المراوح القوية على توليد تيارات هواء عالية الضغط للتبريد السريع. يجب أن يكون تدفق الهواء موحدًا ويمكن التحكم فيه لتحقيق مستوى الضغط المطلوب في الزجاج.

الفوهات: تعمل الفوهات المصممة خصيصًا على توزيع الهواء بالتساوي على سطح الزجاج. يعد ترتيب الفوهة وحجمها أمرًا بالغ الأهمية لتحقيق تبريد موحد.

نظام الناقل

البكرات: بكرات مقاومة للحرارة، غالبًا ما تكون مصنوعة من السيليكا المنصهرة أو الفولاذ المطلي بالسيراميك، تنقل الزجاج عبر الفرن. سرعة الأسطوانة قابلة للتعديل للتحكم في معدلات التسخين والتبريد.

آلية القيادة: تضمن المحركات والمحركات الدقيقة حركة سلسة ومتسقة للزجاج عبر الفرن.

أنواع أفران تقسية الزجاج

أفران التقسية الأفقية

التشغيل: يتحرك الزجاج أفقيًا عبر الفرن على بكرات.

التطبيقات: مناسبة للألواح الزجاجية المسطحة المستخدمة في النوافذ والأبواب وتطبيقات السيارات.

المزايا: تقليل خطر تلف السطح الزجاجي وإنتاجية أعلى.

أفران التقسية العمودية

التشغيل: يتم تعليق الزجاج عموديًا أثناء عملية التقسية.

التطبيقات: يستخدم للأشكال الزجاجية الرقيقة أو المتخصصة، مثل أبواب الدش والألواح المعمارية.

المزايا: متطلبات مساحة أقل والقدرة على التعامل مع الأشكال الأكثر تعقيدًا.

المواصفات الفنية

الحد الأقصى لسمك الزجاج: يتراوح عادةً من 3 مم إلى 19 مم.

مدة الدورة: تختلف حسب سمك الزجاج ونوع الفرن، وتتراوح بشكل عام من 2 إلى 5 دقائق لكل لوح.

سعة التسخين: يمكن للأفران التعامل مع أحجام الزجاج بدءًا من الألواح الصغيرة وحتى الألواح الكبيرة حتى 3.3 م × 6 م.

استهلاك الطاقة: يتم السعي باستمرار إلى تحسين الكفاءة، حيث تشتمل الأفران الحديثة على أنظمة استعادة الطاقة لتقليل الاستهلاك.

التشغيل والتحكم

مرحلة ما قبل التسخين

التحميل: يتم تحميل الألواح الزجاجية على نظام الناقل.

التسخين الأولي: يتم تسخين الزجاج تدريجيًا لتجنب الصدمة الحرارية.

مرحلة التسخين

تسخين موحد: يتم رفع درجة الحرارة إلى نطاق التبريد (600-650 درجة مئوية)، مما يضمن توزيعًا موحدًا للحرارة عبر السطح الزجاجي.

مراقبة درجة الحرارة: المراقبة والتعديل المستمر يحافظان على ملف درجة الحرارة المرغوب فيه.

مرحلة التبريد

التبريد السريع: يتم نقل الزجاج بسرعة إلى قسم التبريد، حيث يقوم الهواء ذو الضغط العالي بتبريده بسرعة.

تشكيل الإجهاد: يؤدي التبريد المتحكم إلى توزيع الضغط اللازم للزجاج المقسى.

مرحلة ما بعد التبريد

التفريغ: تتم إزالة الزجاج المقسى بعناية من نظام النقل.

التفتيش: عمليات التفتيش المرئية والآلية للتحقق من الجودة وتوحيد الضغط.

الصيانة واستكشاف الأخطاء وإصلاحها

صيانة دورية

عناصر التسخين: قم بفحص عناصر التسخين البالية واستبدالها بشكل دوري للحفاظ على أداء ثابت.

العزل: فحص وإصلاح أي عزل تالف لمنع فقدان الحرارة.

نظام الناقل: قم بتشحيم وفحص البكرات وآليات القيادة لضمان التشغيل السلس.

منافيخ الهواء والفوهات: قم بالتنظيف والفحص للتأكد من تدفق الهواء بشكل موحد أثناء التبريد.

استكشاف الأخطاء وإصلاحها

الاختلافات في درجات الحرارة: معالجة المشكلات المتعلقة بعناصر التسخين أو أنظمة التحكم للحفاظ على درجة حرارة موحدة.

عدم تناسق تدفق الهواء: تأكد من أن المنافيخ والفوهات تعمل بشكل صحيح لتجنب التوزيع غير المتساوي للتبريد والضغط.

خاتمة

تعتبر أفران تقسية الزجاج ضرورية لإنتاج زجاج عالي القوة ومعزز للسلامة. يعد فهم المواصفات الفنية والاعتبارات التشغيلية لهذه الأفران أمرًا ضروريًا لتحسين الأداء وضمان جودة المنتج. تعد الصيانة المنتظمة والتحكم الدقيق في عمليات التسخين والتبريد أمرًا حيويًا لتحقيق الخصائص المطلوبة في الزجاج المقسى. مع تقدم التكنولوجيا، تستمر أفران تقسية الزجاج في التطور، مما يوفر كفاءة وقدرة وتحكمًا محسنًا لصناعة تصنيع الزجاج.