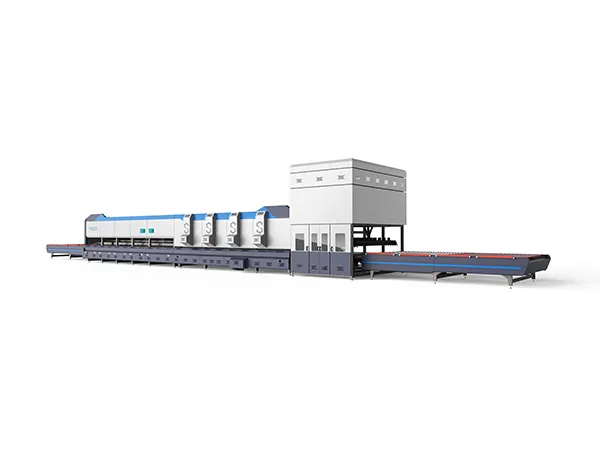

فرن التقسية بالحمل الحراري هو قطعة متخصصة من المعدات الصناعية المستخدمة في صناعة الزجاج لمعالجة صفائح الزجاج بالحرارة. تتضمن العملية المعروفة بالتقسية تسخين الزجاج إلى درجة حرارة أقل بقليل من نقطة انصهاره ثم تبريده بسرعة. تعمل هذه المعالجة على تقوية الزجاج، مما يجعله أكثر مقاومة للصدمات والإجهاد الحراري.

تتضمن عملية إنتاج فرن التقسية بالحمل الحراري، المستخدم لتقسية الزجاج، عدة خطوات رئيسية لضمان تسخين الزجاج وتبريده بشكل صحيح من أجل القوة والسلامة.

عملية إنتاج فرن التلطيف الحراري

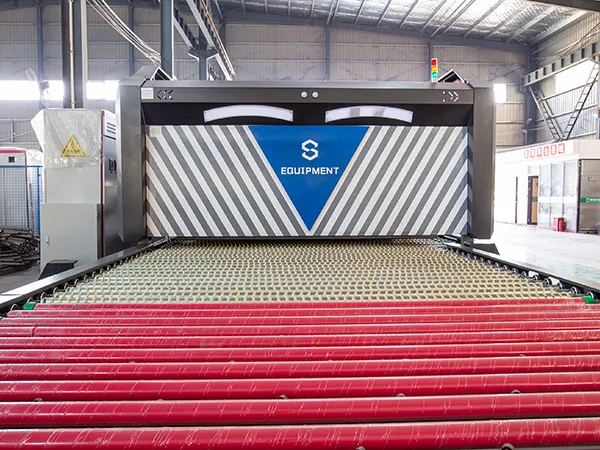

1. تحميل الزجاج:

يتم تحميل صفائح الزجاج على نظام ناقل الفرن. يمكن أن يكون الزجاج من أنواع وأحجام وسمك مختلفة، اعتمادًا على التطبيق المحدد.

2. التسخين المسبق:

يتم تسخين الزجاج مسبقًا عند دخوله الفرن. يساعد هذا على زيادة درجة حرارة الزجاج تدريجيًا لتجنب الصدمة الحرارية، والتي قد تسبب الكسر. يتم إجراء التسخين المسبق عادةً في المناطق المبكرة من الفرن.

3. التسخين:

يتحرك الزجاج إلى غرفة التسخين الرئيسية للفرن. في فرن التقسية بالحمل الحراري، يتم استخدام الإشعاع والحمل الحراري لتسخين الزجاج.

التسخين بالحمل الحراري هو حيث يتم توزيع الهواء الساخن داخل الفرن لضمان التسخين المتساوي عبر سطح الزجاج. هذا فعال بشكل خاص للزجاج منخفض الانبعاثية (Low-E)، حيث قد يكون التسخين الإشعاعي التقليدي أقل فعالية.

يتم تسخين الزجاج إلى درجة حرارة أعلى من نقطة التلدين، وعادة ما تكون بين 600 درجة مئوية و700 درجة مئوية (1112 درجة فهرنهايت إلى 1292 درجة فهرنهايت)، اعتمادًا على نوع الزجاج.

4. النقع:

بمجرد أن يصل الزجاج إلى درجة الحرارة المطلوبة، يتم نقعه عند تلك الدرجة لفترة محددة. وهذا يسمح للحرارة باختراق السُمك الكامل للزجاج بشكل موحد، مما يضمن التقسية المتساوية.

5. التبريد:

بعد التسخين، يتم نقل الزجاج بسرعة إلى قسم التبريد في الفرن. هذه خطوة بالغة الأهمية حيث يتم تبريد الزجاج بسرعة باستخدام نفثات هواء قوية.

تتسبب عملية التبريد السريع في تصلب الأسطح الخارجية للزجاج بسرعة بينما يظل الجزء الداخلي قابلاً للطرق إلى حد ما. يؤدي هذا الاختلاف في معدلات التبريد إلى إجهادات ضغط على السطح وإجهادات شد في القلب، مما يعطي الزجاج المقسّى قوته.

6. التبريد:

بعد التبريد، يستمر الزجاج في التبريد حتى يصل إلى درجة حرارة الغرفة. يتم التحكم في عملية التبريد بعناية لتجنب إحداث أي إجهاد حراري قد يؤدي إلى الكسر.

7. الفحص:

يتم فحص الزجاج المقسّى بحثًا عن أي عيوب مثل التشوهات أو الشقوق أو التقسية غير المتساوية. يتم أيضًا فحص الخصائص البصرية وجودة السطح للتأكد من أنها تلبي المعايير المطلوبة.

8. التفريغ:

يتم تفريغ الزجاج المقسّى من نظام ناقل الفرن. وهو الآن جاهز لمزيد من المعالجة أو التعبئة والتغليف، اعتمادًا على الاستخدام المقصود منه.

9. التعبئة والتغليف والشحن:

يتم تعبئة الزجاج المقسّى بعناية لمنع التلف أثناء النقل. ثم يتم شحنه إلى وجهته النهائية للتركيب أو المزيد من التصنيع.

الاعتبارات الرئيسية:

التسخين الموحد: يعد التسخين الموحد أمرًا بالغ الأهمية لمنع أي تركيزات إجهادية قد تؤدي إلى فشل الزجاج.

التحكم الدقيق في درجة الحرارة: يضمن الحفاظ على التحكم الدقيق في درجة الحرارة في الفرن جودة ثابتة للزجاج المقسّى.

إدارة تدفق الهواء المناسبة: في أفران الحمل الحراري، يعد التحكم في تدفق الهواء أمرًا حيويًا لتحقيق توزيع موحد للحرارة عبر سطح الزجاج.

تؤدي هذه العملية إلى إنتاج زجاج مقسّى أقوى بكثير من الزجاج غير المعالج، وعند كسره، يتحطم إلى قطع صغيرة أقل ضررًا، مما يجعله مثاليًا لتطبيقات السلامة.