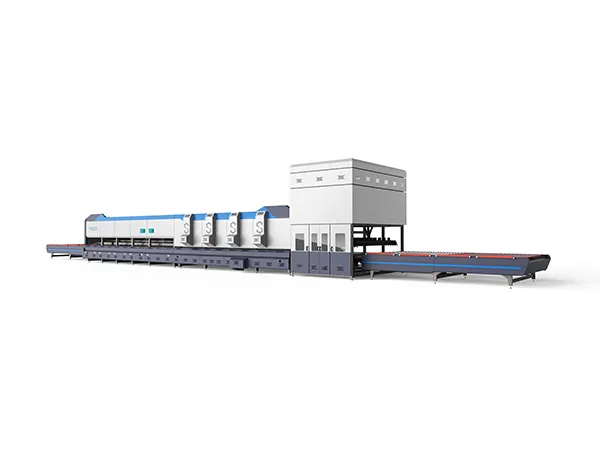

فرن تقسية الزجاج هو نظام معقد مصمم لمعالجة الزجاج بالحرارة لتحسين قوته وخصائص السلامة. تتضمن عملية التقسية تسخين الزجاج إلى درجة حرارة عالية ثم تبريده بسرعة. تتطلب هذه العملية عدة أنظمة متكاملة لضمان التحكم الدقيق والجودة المتسقة. فيما يلي الأنظمة الرئيسية التي يتكون منها فرن تقسية الزجاج عادةً:

تكوين نظام فرن تقسية الزجاج

1. نظام التدفئة

غرفة الفرن: الجسم الرئيسي الذي يتم فيه تسخين الزجاج. وهو معزول للاحتفاظ بالحرارة وضمان توزيع موحد لدرجة الحرارة.

عناصر التسخين: يمكن أن تكون كهربائية (عناصر تسخين مقاومة) أو مواقد تعمل بالغاز، مما يوفر الحرارة اللازمة لجلب الزجاج إلى درجة حرارة التقسية، عادة حوالي 620-700 درجة مئوية (1148-1292 درجة فهرنهايت).

التحكم في درجة الحرارة: تقوم المزدوجات الحرارية وأجهزة الاستشعار بمراقبة درجة الحرارة داخل الفرن. يقوم نظام التحكم بضبط الطاقة على عناصر التسخين للحفاظ على درجة الحرارة المطلوبة.

2. نظام التبريد

منفاخ الهواء: مراوح عالية الطاقة تدفع الهواء إلى الزجاج الساخن لتبريده بسرعة. يعد هذا التبريد السريع أمرًا بالغ الأهمية لتطوير خصائص قوة الزجاج المقسى.

نظام توزيع الهواء: يشمل الفوهات والقنوات التي توجه تدفق الهواء بشكل موحد على سطح الزجاج. يضمن التصميم تبريدًا متساويًا لمنع اختلال توازن الضغط والكسر المحتمل.

التحكم في التبريد: يضبط ضغط الهواء ومعدلات التدفق لتحقيق معدل التبريد المطلوب ويضمن درجة حرارة موحدة عبر السطح الزجاجي.

3. نظام النقل

الناقل الأسطواني: نظام من الأسطوانات المقاومة للحرارة التي تقوم بنقل الزجاج عبر الفرن. تم تصميم هذه الأسطوانات للتعامل مع درجات الحرارة المرتفعة دون أن تتشوه.

آلية القيادة: محركات وأنظمة تحكم تنظم سرعة البكرات بدقة، مما يضمن سرعة وتوقيت سير ثابتين لكل قطعة زجاجية.

4. نظام التحكم

وحدة التحكم المنطقية القابلة للبرمجة (PLC): تدير تشغيل الفرن بأكمله، بما في ذلك أنظمة التدفئة والتبريد والنقل. يضمن PLC التوقيت والتنسيق الدقيق لكل خطوة في عملية التقسية.

واجهة الإنسان والآلة (HMI): توفر للمشغلين واجهة سهلة الاستخدام لمراقبة معلمات الفرن والتحكم فيها، مثل درجة الحرارة وسرعة الناقل ومعدلات تدفق الهواء.

5. نظام التبريد

المبادلات الحرارية: تستخدم لتبريد الهواء المستخدم في عملية التبريد لضمان وصوله إلى درجة الحرارة المثالية لتبريد الزجاج بسرعة.

نظام تداول المياه: غالبًا ما يستخدم لتبريد الهواء في المبادلات الحرارية. وتشمل المضخات والأنابيب وأبراج التبريد أو المبردات.

6. نظام العادم

التهوية: إزالة الهواء الساخن والأبخرة من غرفة الفرن للحفاظ على ظروف التشغيل الآمنة وتحسين كفاءة الطاقة.

المرشحات وأجهزة غسل الغاز: قم بتنظيف هواء العادم لإزالة الجسيمات والملوثات قبل إطلاقه في الغلاف الجوي.

7. أنظمة السلامة

الإغلاق في حالات الطوارئ: يسمح للمشغلين بإغلاق الفرن بسرعة في حالة الطوارئ.

إنذارات درجة الحرارة: تنبيه المشغلين إذا تجاوزت درجات الحرارة الحدود الآمنة.

تخفيف الضغط: يحمي الفرن من حالات الضغط الزائد في نظام التبريد.

8. نظام الصيانة والتشخيص

أدوات التشخيص: أجهزة الاستشعار والبرمجيات التي تراقب حالة مكونات الفرن، والتنبؤ بالأعطال وجدولة الصيانة.

المراقبة عن بعد: تتيح المراقبة خارج الموقع واستكشاف الأخطاء وإصلاحها، مما يعزز الكفاءة التشغيلية ويقلل وقت التوقف عن العمل.

ميزات إضافية

أنظمة استعادة الطاقة: التقاط الحرارة من الفرن وإعادة استخدامها لتحسين كفاءة الطاقة.

تكامل الأتمتة: واجهات مع أنظمة التصنيع الأخرى للتشغيل السلس داخل خط الإنتاج.

تعمل هذه الأنظمة معًا لضمان تسخين الزجاج وتبريده بشكل موحد، مما ينتج عنه زجاج مقسى عالي الجودة يتمتع بالخصائص الميكانيكية المطلوبة. يعد التكامل السليم والتحكم الدقيق في هذه الأنظمة أمرًا بالغ الأهمية للتشغيل الفعال والآمن لفرن تقسية الزجاج.