الهدف من عملية التقسية هو تسخين الزجاج بالتساوي حتى يصل إلى درجة تلين قريبة (حوالي 620 درجة مئوية)، ثم تبريده بسرعة (إخماده) باستخدام نفثات الهواء. يُحدث هذا إجهادًا ضاغطًا على السطح وإجهادًا شديًا في القلب، مما ينتج عنه زجاج أقوى وأكثر أمانًا. ومع ذلك، فإن تحقيق جودة ثابتة (استواء، تشوه منخفض، إجهاد موحد، عدم كسر) عبر أنواع مختلفة من الزجاج (شفاف، مطلي، منخفض الانبعاثية، منقوش)، وسمك، وأحجام مختلفة، يُعد أمرًا صعبًا. تهدف أنظمة التحكم الذكية إلى معالجة هذه التحديات.

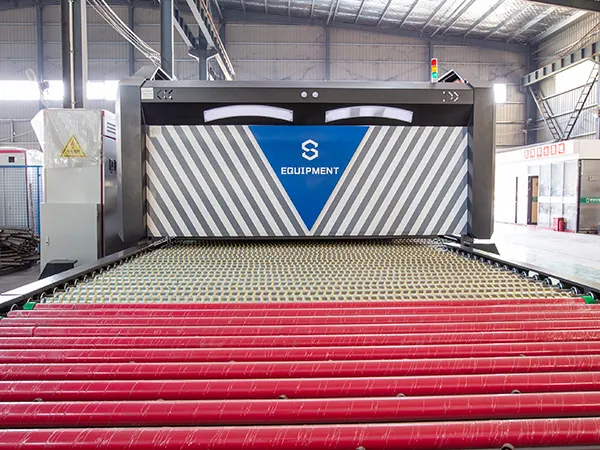

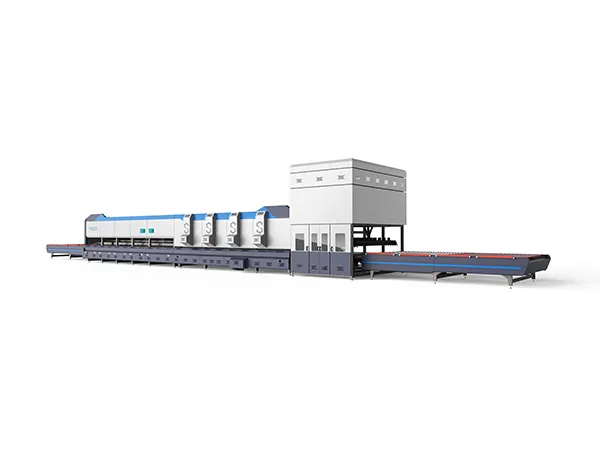

فرن تقسية الزجاج مع التحكم الذكي

وفيما يلي الجوانب والتقنيات الرئيسية المستخدمة في أنظمة التحكم الذكية لأفران تقسية الزجاج:

الاستشعار والمراقبة المتقدمة:

الماسحات/الكاميرات الحرارية: توفر خرائط دقيقة وفورية لدرجة حرارة سطح الزجاج عند خروجه من الفرن، وهي ضرورية لتحديد أي تسخين غير منتظم.

مقاييس الحرارة: أجهزة استشعار متعددة لدرجة الحرارة غير تلامسية موضوعة بشكل استراتيجي داخل الفرن وتُخمد.

أنظمة قياس الإجهاد: أنظمة متصلة بالإنترنت أو غير متصلة بالإنترنت (مثل استخدام المرونة الضوئية) لقياس أنماط الإجهاد المتبقية.

مستشعرات الأبعاد/التسطيح: أنظمة ليزرية أو بصرية لقياس تسطيح الزجاج وانحناءه.

مراقبة استهلاك الطاقة: تتبع استهلاك الطاقة للسخانات والمراوح.

اكتساب البيانات ومعالجتها:

جمع وتخزين البيانات بسرعة عالية من جميع أجهزة الاستشعار، وإعدادات الفرن (طاقة السخان، مستويات الحمل الحراري، ضغط الإخماد، سرعة الناقل)، وخصائص الزجاج (النوع، السُمك، الأبعاد).

تنظيف البيانات، وتصفيتها، واستخراج الخصائص لإعدادها للتحليل والنمذجة.

النمذجة المتطورة:

النماذج الحرارية: محاكاة انتقال الحرارة (الإشعاع، الحمل الحراري، التوصيل) داخل الفرن والزجاج. تأخذ هذه النماذج في الاعتبار خصائص الزجاج (الانبعاثية، الامتصاص)، وخصائص السخان، وهندسة الفرن. تُغير الطلاءات منخفضة الانبعاثات (Low-E) خصائصها الإشعاعية بشكل كبير، وتتطلب نمذجة دقيقة.

نماذج الإجهاد: التنبؤ بتطور الإجهاد الحراري أثناء الإخماد بناءً على توزيع درجة الحرارة ومعدل التبريد.

النماذج الحرارية الميكانيكية المدمجة: دمج النماذج الحرارية ونماذج الإجهاد لمحاكاة شاملة لعملية المعالجة الحرارية.

تقنيات التحكم الذكي الأساسية:

التحكم التنبؤي بالنموذج (MPC):

يستخدم نموذجًا ديناميكيًا للفرن للتنبؤ بدرجات حرارة الزجاج المستقبلية بناءً على الظروف الحالية وإجراءات التحكم المخطط لها (مثل تعديلات السخان، وتغيرات ضغط الإخماد).

يُحسّن إجراءات التحكم على مدى فترة زمنية مستقبلية لتحقيق درجات الحرارة المطلوبة وأهداف الجودة مع مراعاة القيود التشغيلية (مثل: أقصى طاقة للسخان، وسعة المنفاخ).

ممتاز للتعامل مع التفاعلات المعقدة والقيود والتأخيرات المتأصلة في عملية المعالجة الحرارية، وخاصةً للحفاظ على اتساق درجة الحرارة.

الشبكات العصبية الاصطناعية (ANNs) / التعلم الآلي (ML):

نمذجة العمليات: تستطيع الشبكات العصبية الاصطناعية (ANNs) تعلم علاقات معقدة وغير خطية بين المدخلات (نوع الزجاج، السُمك، إعدادات الفرن) والمخرجات (توزيع درجة حرارة الخروج، مقاييس الجودة النهائية، احتمالية الكسر) مباشرةً من بيانات العمليات السابقة، حتى بدون نموذج مثالي قائم على الفيزياء.

تحسين/توليد الوصفات: تستطيع خوارزميات التعلم الآلي تحليل دورات الإنتاج الناجحة السابقة لاقتراح وصفات مثالية (أوقات التسخين، درجات الحرارة، إعدادات الإخماد) لأنواع أو أحجام الزجاج الجديدة، مما يُقلل من وقت الإعداد والتجربة والخطأ.

التنبؤ بالجودة: التنبؤ بجودة الزجاج النهائية (مثل التسطيح، التشوه، مستوى التباين) بناءً على بيانات المستشعرات اللحظية أثناء العملية.

اكتشاف الشذوذ/الصيانة التنبؤية: تحديد الانحرافات عن التشغيل العادي التي قد تُشير إلى عطل مُحتمل في المعدات (مثل تدهور السخان، مشاكل في المنفاخ) أو مشاكل في العملية.

التحكم المنطقي الضبابي (FLC):

يستخدم قواعد "إذا-فإن" بناءً على متغيرات لغوية (مثل: "إذا كان مركز الزجاج باردًا قليلاً، وحافته ساخنة، فسيزداد تسخين مركز الزجاج قليلاً، وسينقص تسخين الحافة قليلاً").

مناسب لدمج خبرة المشغل ومعالجة المعلومات غير الدقيقة أو النوعية.

يمكن استخدامه لضبط وحدات تحكم PID بدقة، أو لإدارة تعديلات التسخين/التبريد المعقدة بناءً على تغذية راجعة من التصوير الحراري.

أنظمة الخبراء:

ترميز المعرفة وعمليات اتخاذ القرار لمشغلي ومهندسي المعالجة ذوي الخبرة في نظام قائم على القواعد.

يمكن مساعدة المشغلين في استكشاف الأخطاء وإصلاحها، واختيار الوصفات الأولية، أو تعديل المعايير بناءً على مشاكل الجودة الملحوظة.

الأنظمة الهجينة:

دمج تقنيات متعددة (مثل MPC باستخدام نموذج قائم على الشبكات العصبية الاصطناعية، والمنطق الضبابي لضبط معلمات MPC، والتعلم الآلي لتغذية اختيار الوصفة المسبق في MPC). هذا يُعزز نقاط قوة كل نهج.

التحكم التكيفي:

الأنظمة التي تضبط معلمات التحكم أو النماذج الخاصة بها تلقائيًا بمرور الوقت مع تغير خصائص الفرن (على سبيل المثال، عمر السخان) أو مع توفر المزيد من البيانات، مما يضمن استمرار الأداء الأمثل.

فوائد أنظمة التحكم الذكية في تقسية الزجاج:

تحسين الجودة: يُؤدي تحسين تجانس درجة الحرارة إلى زجاج أكثر تسطحًا، وتشوهات بصرية أقل (موجة الأسطوانة، تباين الخواص)، وأنماط إجهاد أكثر اتساقًا.

زيادة الإنتاجية: يُقلل انخفاض اختلالات الإجهاد الحراري من الكسر أثناء التبريد والمعالجة.

توفير الطاقة: تُقلل أنماط التسخين المُحسّنة وإعدادات التبريد من استهلاك الطاقة غير الضروري.

معالجة المنتجات المُعقدة: يُعدّ هذا الأمر ضروريًا لنجاح معالجة الطلاءات المُتطورة منخفضة الانبعاثات، والزجاج الرقيق، والأشكال المُعقدة، والتي تتسم بحساسية عالية لتغيرات درجة الحرارة.

إعداد أسرع للوصفات: يُقلل إنشاء الوصفات أو اقتراحاتها تلقائيًا من الاعتماد على خبرة المُشغل وتكاليف التشغيل التجريبي.

تقليل اعتماد المُشغل: تُقلل الأتمتة والتحكم الذكي من التباين الناتج عن اختلاف المُشغلين.

فهم أعمق للعملية: يُوفر تحليل البيانات فهمًا أعمق لديناميكيات العملية والعوامل المُؤثرة على الجودة.

الصيانة التنبؤية: يُقلل الكشف المُبكر عن أعطال المُعدّات المُحتملة من وقت التوقف عن العمل.

في جوهرها، تُحوّل أنظمة التحكم الذكية عملية تقسية الزجاج من مجرد "فنٍّ غامض" يعتمد بشكل كبير على مهارة المُشغّل إلى عملية تصنيع أكثر اعتمادًا على البيانات وقابلية للتنبؤ وتحسينًا. وتُقدّم كبرى شركات تصنيع الأفران خيارات التحكم المتقدمة هذه بشكل متزايد.